Suku cadang motor grader XCMG Liugong poros penggerak

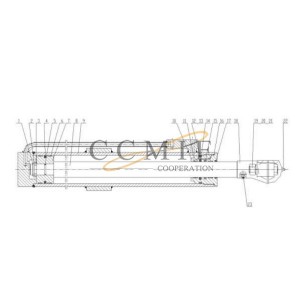

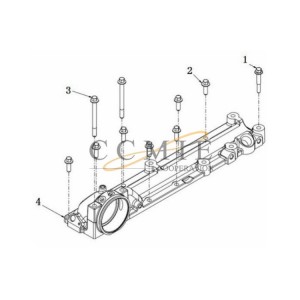

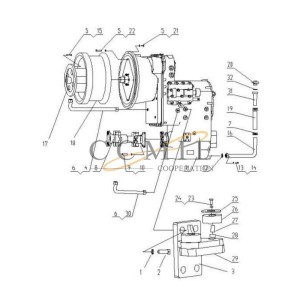

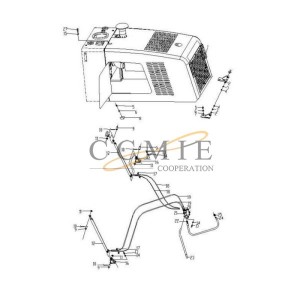

Poros penggerak

Karena spare partnya banyak macamnya, tidak bisa kami tampilkan semuanya di website. Jangan ragu untuk menghubungi kami untuk yang spesifik.

Keuntungan

1. Kami menyediakan produk asli dan purnajual untuk Anda

2. Dari produsen ke pelanggan secara langsung, menghemat biaya Anda

3. Stok stabil untuk suku cadang normal

4. Waktu Pengiriman Tepat Waktu, dengan biaya pengiriman yang kompetitif

5. Profesional dan tepat waktu setelah layanan

Sedang mengemas

Kotak Karton, atau sesuai permintaan klien.

keterangan

Poros penggerak adalah salah satu bagian penting dari bagian penggerak sasis mesin konstruksi. Hal ini mengalami pembengkokan yang kompleks, beban puntir, dan beban tumbukan yang besar selama penggunaan, yang mengharuskan semi-poros memiliki kekuatan lelah yang tinggi, kekerasan dan ketahanan aus yang baik. Masa pakai semi-poros tidak hanya dipengaruhi oleh rencana dan pemilihan material pada tahap desain proses produk, tetapi juga proses produksi tempa dan pengendalian kualitas tempa juga sangat penting.

Analisis kualitas proses dan langkah-langkah pengendalian dalam proses produksi

1 Proses pemotongan

Kualitas blanking akan mempengaruhi kualitas blanko penempaan bebas berikutnya dan bahkan die forging. Cacat utama dalam proses blanking adalah sebagai berikut.

1) Panjangnya di luar toleransi. Panjang blanking terlalu panjang atau terlalu pendek, terlalu panjang dapat menyebabkan ukuran tempa terlalu positif dan bahan terbuang, dan terlalu pendek dapat menyebabkan tempa tidak puas atau ukurannya kecil. Alasannya mungkin karena penyekat pemosisian tidak disetel dengan benar atau penyekat pemosisian kendor atau tidak akurat selama proses pengosongan.

2) Kemiringan permukaan ujungnya besar. Kemiringan permukaan ujung yang besar berarti kemiringan permukaan ujung blanko terhadap sumbu memanjang melebihi nilai yang diizinkan. Jika kemiringan permukaan ujung terlalu besar, lipatan dapat terbentuk selama proses penempaan. Alasannya mungkin karena batang tidak dijepit selama pengosongan, atau ujung gigi mata gergaji pita aus secara tidak normal, atau tegangan mata gergaji pita terlalu kecil, dan lengan pemandu mesin gergaji pita tidak berada pada posisi yang sama. garis horizontal, dan sebagainya.

3) Duri pada bagian ujung mukanya. Saat menggergaji material batangan, gerinda umumnya cenderung muncul pada pecahan akhir. Blanko yang memiliki gerinda cenderung menyebabkan panas berlebih dan terbakar saat dipanaskan, serta mudah dilipat dan retak selama penempaan. Salah satu penyebabnya adalah mata gergaji sudah tua, atau gigi gergaji sudah aus, kurang tajam, atau gigi gergaji sudah patah; yang kedua adalah kecepatan garis mata gergaji tidak diatur dengan benar. Umumnya mata gergaji baru bisa lebih cepat, dan mata gergaji lama lebih lambat.

4) Retak pada permukaan ujung. Jika kekerasan material tidak merata dan pemisahan material sangat parah, retakan permukaan ujung akan mudah terjadi. Untuk blanko dengan retakan ujung, retakan tersebut akan semakin melebar selama proses penempaan.

Untuk menjamin kualitas blanking, tindakan pengendalian preventif berikut telah dilakukan selama proses produksi: sebelum blanking, verifikasi merek bahan, spesifikasi, kuantitas, dan nomor tungku peleburan (batch) sesuai dengan peraturan proses dan kartu proses. . Dan periksa kualitas permukaan batang baja bundar; blanking dilakukan secara batch sesuai dengan nomor tempa, merek bahan, spesifikasi dan nomor tungku peleburan (batch), dan jumlah blanko dicantumkan pada kartu pelacakan peredaran untuk mencegah tercampurnya bahan asing; Saat memotong material, sistem “inspeksi pertama”, “inspeksi mandiri” dan “inspeksi patroli” harus diterapkan secara ketat. Toleransi dimensi, kemiringan ujung, dan duri ujung benda kerja harus sering diperiksa sesuai dengan persyaratan proses, dan pemeriksaan tersebut memenuhi syarat dan status produk ditandai. Urutannya dapat diubah setelahnya; selama proses pengosongan, jika blanko ditemukan terdapat lipatan, bekas luka, retakan ujung dan cacat lain yang terlihat, harus dilaporkan kepada inspektur atau teknisi untuk dibuang tepat waktu; tempat blanking harus tetap bersih, dengan kualitas bahan dan nomor tungku peleburan (batch) yang berbeda, spesifikasi dan dimensi harus ditempatkan secara terpisah dan ditandai dengan jelas untuk menghindari pencampuran. Jika substitusi material diperlukan, prosedur persetujuan substitusi material harus dipatuhi dengan ketat, dan material hanya dapat dibuang setelah disetujui.

2 Proses pemanasan.

Proses produksi semi-poros dipanaskan dengan dua api, billet penempaan bebas dipanaskan dengan tungku gas, dan penempaan cetakan dipanaskan dengan tungku listrik induksi, sehingga pengendalian preventif dari urutan pemanasan lebih rumit dan lebih sulit; untuk memastikan kualitas pemanasan, kami telah merumuskan spesifikasi kualitas berikut:

Saat kompor gas dipanaskan, tidak diperbolehkan mengisi bahan secara langsung di zona suhu tinggi, dan tidak diperbolehkan menyemprotkan api langsung ke permukaan blanko; saat memanaskan dalam tungku listrik, permukaan benda kerja tidak boleh terkontaminasi minyak. Spesifikasi pemanasan harus diterapkan sesuai dengan persyaratan peraturan proses penempaan yang sesuai, dan suhu pemanasan 5-10 lembar blanko harus diverifikasi sepenuhnya sebelum peralihan untuk membuktikan bahwa parameter pemanasan stabil dan dapat diandalkan. Billet tidak dapat dipalsukan tepat waktu karena masalah peralatan dan perkakas. Dapat diproses dengan cara didinginkan atau dikeluarkan dari tungku. Billet yang didorong harus ditandai dan disimpan secara terpisah; billet dapat dipanaskan berulang kali, tetapi jumlah pemanasan tidak boleh melebihi 3 kali. Suhu bahan saat blanko dipanaskan harus dipantau secara real time atau teratur dengan termometer inframerah, dan pencatatan pemanasan harus dibuat.

3 Proses pembuatan billet.

Cacat umum selama pembuatan billet termasuk diameter atau panjang batang billet perantara yang berlebihan, tanda palu di permukaan, dan transisi langkah yang buruk. Jika diameter batang terlalu positif, maka akan sulit untuk memasukkannya ke dalam rongga selama penempaan cetakan. Jika batangnya negatif kecil, koaksialitas penempaan mungkin terlalu buruk karena celah batang yang besar selama penempaan cetakan; bekas palu di permukaan dan transisi langkah yang buruk dapat menyebabkan lubang atau lipatan pada permukaan penempaan akhir.

4 Proses penempaan dan pemangkasan mati.

Cacat utama pada proses die forging semi poros antara lain pelipatan, pengisian tidak mencukupi, tekanan di bawah (tidak mengenai), ketidaksejajaran dan lain sebagainya.

1) Lipat. Lipatan semi-poros biasa terjadi pada permukaan ujung flensa, atau pada step fillet atau di tengah flensa, dan umumnya berbentuk busur atau bahkan setengah lingkaran. Pembentukan lipatan berkaitan dengan kualitas blanko atau blanko perantara, desain, pembuatan dan pelumasan cetakan, pengikatan cetakan dan palu, serta pengoperasian penempaan yang sebenarnya. Pelipatan umumnya dapat diamati dengan mata telanjang saat penempaan dalam keadaan panas membara, namun biasanya dapat lolos pemeriksaan partikel magnetik pada tahap selanjutnya.

2) Sebagian dipenuhi dengan ketidakpuasan. Ketidakpuasan sebagian dari tempa semi-poros terutama terjadi pada sudut bulat luar batang atau flensa, yang diwujudkan karena sudut membulat terlalu besar atau ukurannya tidak memenuhi persyaratan. Ketidakpuasan akan menyebabkan pengurangan tunjangan pemesinan pada penempaan, dan bila serius, pemrosesan akan dibatalkan. Alasan ketidakpuasan tersebut mungkin: desain billet atau blanko perantara tidak masuk akal, diameter atau panjangnya tidak memenuhi syarat; suhu penempaan rendah, dan fluiditas logam buruk; pelumasan cetakan tempa tidak mencukupi; akumulasi skala oksida di rongga cetakan, dll.

3) Salah penempatan. Misalignment adalah perpindahan bagian atas tempa relatif terhadap bagian bawah sepanjang permukaan perpisahan. Kesalahan penempatan akan mempengaruhi posisi pemesinan, sehingga menyebabkan tunjangan pemesinan lokal tidak mencukupi. Alasannya mungkin: jarak antara kepala palu dan rel pemandu terlalu besar; desain celah kunci cetakan tempa tidak masuk akal; pemasangan cetakannya kurang bagus.

5 Proses pemangkasan.

Cacat kualitas utama dalam proses pemangkasan adalah sisa kilatan yang besar atau tidak rata. Kilatan sisa yang besar atau tidak rata dapat mempengaruhi posisi pemesinan dan penjepitan. Selain meningkatkan tunjangan pemesinan lokal, hal ini juga akan menyebabkan penyimpangan pemesinan, bahkan dapat menyebabkan pemotongan akibat pemotongan yang terputus-putus. Alasannya mungkin: pukulan pada cetakan pemangkas, celah pada cetakan tidak didesain dengan benar, atau cetakan sudah aus dan tua.

Untuk mencegah cacat yang disebutkan di atas dan memastikan kualitas tempa, kami telah merumuskan dan mengadopsi serangkaian tindakan pencegahan dan pengendalian: menentukan ukuran blanko atau blanko perantara yang sesuai melalui tinjauan desain dan verifikasi proses; dalam tahap desain cetakan dan verifikasi, kecuali untuk cetakan konvensional Selain tata letak rongga, desain jembatan dan silo, perhatian khusus telah diberikan pada langkah fillet dan celah kunci untuk mencegah pelipatan dan kesalahan perpindahan, kontrol kualitas yang ketat pada proses blanking, pemanasan, dan penempaan bebas billet, dan fokus pada permukaan miring billet. Derajat dan gerinda pada permukaan ujung, transisi langkah billet perantara, panjang batang, dan suhu material.

Gudang kami1

Kemas dan kirim

- Pengangkatan Boom Udara

- Truk Sampah Cina

- Pendaur Ulang Dingin

- Kapal Penghancur Kerucut

- Pengangkat Sisi Kontainer

- Bagian Buldoser Dadi

- Perlengkapan Penyapu Forklift

- Suku Cadang Buldoser Hbxg

- Suku Cadang Mesin Howo

- Pompa Hidrolik Ekskavator Hyundai

- Suku Cadang Buldoser Komatsu

- Poros Roda Gigi Ekskavator Komatsu

- Pompa Hidrolik Ekskavator Komatsu Pc300-7

- Suku Cadang Buldoser Liugong

- Suku Cadang Pompa Beton Sany

- Suku Cadang Ekskavator Sany

- Suku Cadang Mesin Shacman

- Poros Kopling Buldoser Shantui

- Pin Poros Penghubung Buldoser Shantui

- Kontrol Buldoser Shantui Poros Fleksibel

- Poros Fleksibel Buldoser Shantui

- Kit Perbaikan Silinder Pengangkat Buldoser Shantui

- Suku Cadang Buldoser Shantui

- Poros Gulungan Buldoser Shantui

- Poros Gigi Mundur Buldoser Shantui

- Suku Cadang Buldoser Shantui

- Poros Penggerak Winch Buldoser Shantui

- Baut Dozer Shantui

- Pemalas Depan Shantui Dozer

- Kit Perbaikan Silinder Kemiringan Dozer Shantui

- Roda Gigi Bevel Shantui Sd16

- Kampas Rem Shantui Sd16

- Rakitan Pintu Shantui Sd16

- Cincin O Shantui Sd16

- Roller Track Shantui Sd16

- Lengan Bantalan Shantui Sd22

- Cakram Gesekan Shantui Sd22

- Roller Track Shantui Sd32

- Suku Cadang Mesin Sinotruk

- Mobil derek

- Suku Cadang Buldoser Xcmg

- Suku Cadang Buldoser Xcmg

- Kunci Hidraulik Xcmg

- Transmisi Xcmg

- Suku Cadang Mesin Yuchai